新能源行业“136号文”的出台,标志着新能源将全面参与电力市场,这对风电行业竞争力提出了更高要求——不仅对风机的可靠性与智能化水平提出了更严苛的标准,更倒逼行业在成本控制上寻求突破。

新能源行业“136号文”的出台,标志着新能源将全面参与电力市场,这对风电行业竞争力提出了更高要求——不仅对风机的可靠性与智能化水平提出了更严苛的标准,更倒逼行业在成本控制上寻求突破。

破解这一难题,成为风电整机商必须面对的课题。作为风机“心脏”的发电机,其技术路线的抉择与核心能力的锻造,直接关乎风电行业的成本优化与竞争力跃迁,更深刻影响着整机商的市场话语权。近日,行业媒体《能见》专访三一电机总经理孔令江,共同探讨三一电机的差异化竞争逻辑。

自2007年与三一重能同步诞生起,三一电机便深耕风电电机领域,凭借对双馈技术路线的执着坚守、智能制造模式的创新升级,以及与主机设计的深度融合,在这一核心赛道上蹚出了独树一帜的发展路径。

数据显示,从2021年的1075台到2025年预计的2400台,三一电机的产量实现了持续稳健增长。

研发破局:双馈技术的“极限挑战”

在风电技术路线的选择中,三一电机始终坚守双馈技术,这一战略选择源于对行业成本与效率的深刻洞察。“相较于直驱和半直驱风电机组,双馈技术路线具有显著的成本优势。”三一重能电机公司总经理孔令江解释道,直驱和半直驱机组需要配备全功率变流器,而双馈机组仅须配备全功率的1/3。另外双馈电机不需要永磁材料,较半直驱电机千瓦造价低5-10元,单台电机成本可降低数万元。

成本优势的背后,是强大的技术积累作为支撑。目前,三一电机已实现15兆瓦双馈电机的商业化运行,这一机型为全球最大;20兆瓦机型的技术储备亦已完成,在大型化赛道上稳居行业前列。针对不同应用场景,三一提供定制化解决方案:针对大型化机组,聚焦转子部件的离心力与疲劳问题;面对深远海环境,采用独创的全封闭滑环系统抵御盐雾腐蚀;应对沙戈荒场景,则重点优化冷却系统的防沙堵设计。

然而,双馈技术面临的挑战——滑环系统可靠性问题,始终是行业痛点。三一电机通过数据建模、场景定制、智能制造,从设计、生产到运维全链条优化滑环可靠性,目标直指“零故障滑环”,为双馈技术路线的持续竞争力注入强劲动能。具体实践包括:利用数千台风场的运行数据构建故障预测模型,实现早期预警与精准维护;联合供应商优化电刷与滑环的材质匹配,精准控制运行环境,大幅延长使用寿命。

目前,三一电机轴承故障率0.3%、滑环故障率1.1%,均显著低于行业平均水平。“一旦攻克滑环可靠性难题,双馈技术的竞争力将全面超越半直驱。今年,三一电机的目标是通过技术升级,打造‘零故障’滑环,届时相较现有半直驱的优势将更为显著。”孔令江信心满满。

智造筑基:智能制造驱动的品质革命

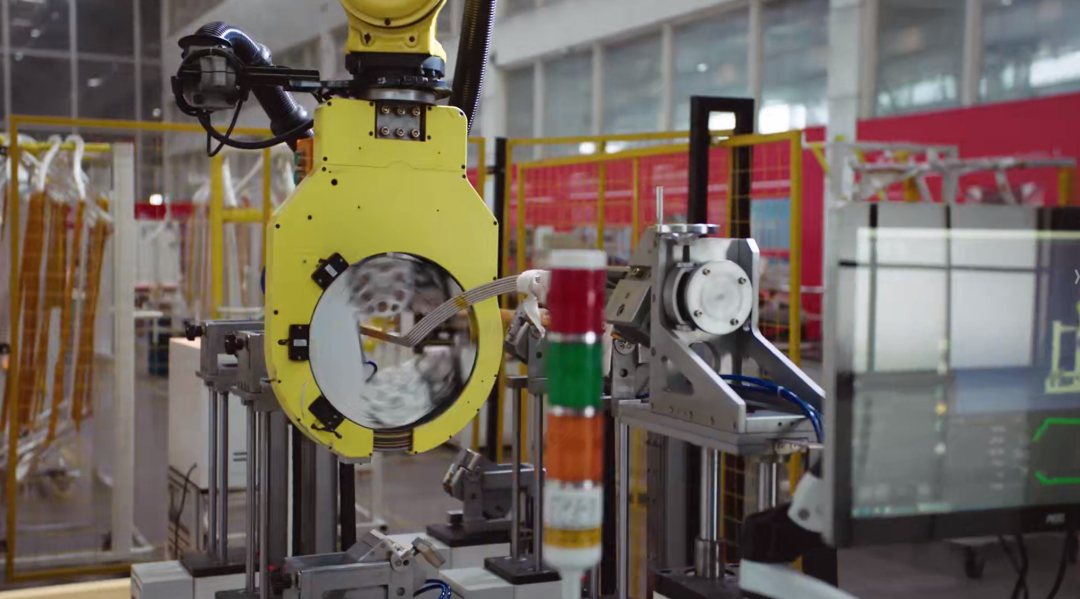

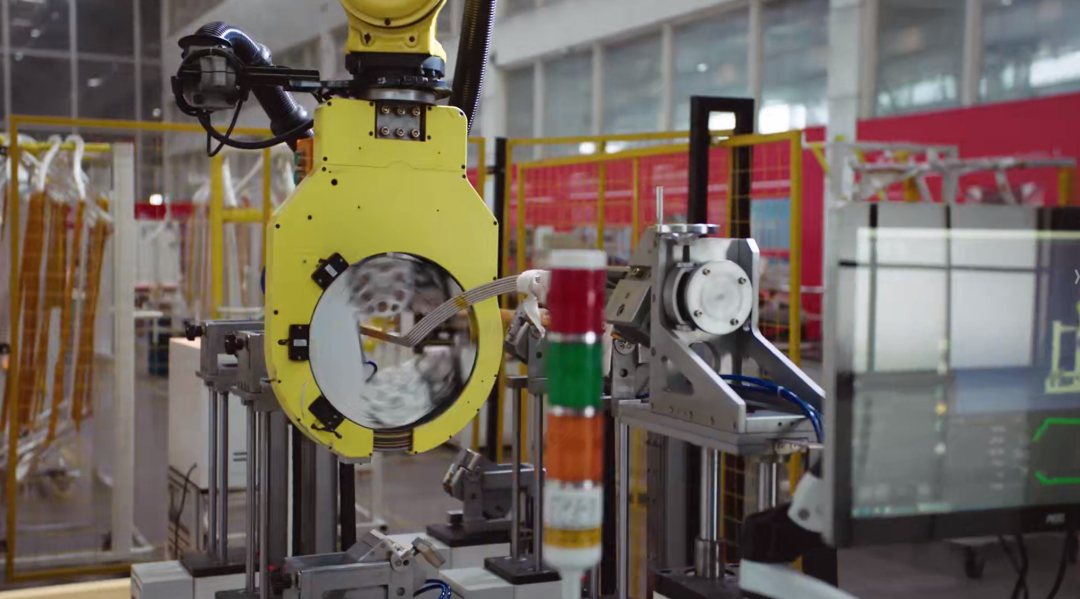

双馈技术的“极限挑战”为三一电机夯实了根基,智能制造技术则为电机产业插上了腾飞的翅膀。当行业普遍依赖半自动化或手动生产时,三一重能突破行业技术壁垒,运用自主研发的一系列智能机械设备,实现发电机生产流程自动化与智能化升级,显著提升了产品的一致性与精度。

走进三一电机的智能工厂,自动化产线与柔性作业区高效协同运转,构建起风电电机从核心部件到成品的全链自研自制体系。200余台自动化设备实现了转子、定子及铁心等电机关键部件的自动化生产,在保证产品质量一致性的同时,降低了人工成本、提高了生产效率。据悉,三一电机独创的转子线圈U型自动化产线,可实现产线人员缩减60%、日产出提升30%、人效提升195%,转子线圈一次交检合格率由98.5%跃升至99.9%。

“零部件一致性直接决定整机性能和可靠性。”孔令江强调。全链自制带来的核心优势,在于对品质的极致把控。在精益制造的九维度对标(一致性、精度、质量控制、可靠性、效率、成本、灵活性、安全环保、技术先进性)中,三一电机75%的项点达到行业水平,25%的项点则超越行业水平。定转子线圈智能产线设备的产能利用率达80%,转子叠片自动化产线更是突破行业壁垒,工作效率提升20%。从生产流程到质量管控,智能制造的深度渗透让三一电机的产品可靠性持续提升,为技术创新与市场竞争奠定了坚实基础。

融合赋能:电机与整机的高效协同设计

对于电机,当前多数整机商采用直接外购成品或“自主设计+委托生产”的模式。这种看似“省事”的模式,背后却隐藏着“适配性不足”的痛点。而三一电机在行业中构筑的独特地位,不仅在于技术路线的抉择与智能制造能力,更在于其通过自研自制实现与整机设计的深度融合。

其核心在于“主机厂嵌入式服务”战略:100%的电机产能专供三一重能,从研发初期便深度参与整机设计——从齿箱的速比到变流器高低穿参数的选择,从机舱通风冷却到震动系统匹配,电机设计全程与主机研发高效协同,确保传动系统方案最优;生产环节,依托自研自制的一致性优势,实现电机与整机的精准匹配;后端则通过现实环境中上千台风机的运行表现,为电机设计的优化迭代提供数据支撑,形成“设计-运行-优化”的全链条闭环。相较于传统标准化生产模式,三一电机聚焦“系统能效最优”,通过技术协同而非单纯规模扩张,重新定义了产业链的价值逻辑。

面向未来,三一电机将继续以技术创新为矛、自研自制的智造能力为盾、产业链深度协同为“战甲”。通过AI故障预测模型、全生命周期数据管理等数字化手段,持续推进机组大型化、高可靠性、高效率与低噪音。在追求“微米级精度的智能制造+兆瓦级突破的技术创新”的征程中,三一电机正凭借其独特的“系统级融合”模式,为全球风电核心部件竞争刻下清晰的“中国坐标”。

正如孔令江所言:“风电行业的进步,源于单位千瓦造价下降与技术迭代,而核心,始终是创新精神。”三一电机的实践,正是这种创新精神在产业链深度协同与智能制造领域的生动诠释。

新能源行业“136号文”的出台,标志着新能源将全面参与电力市场,这对风电行业竞争力提出了更高要求——不仅对风机的可靠性与智能化水平提出了更严苛的标准,更倒逼行业在成本控制上寻求突破。

新能源行业“136号文”的出台,标志着新能源将全面参与电力市场,这对风电行业竞争力提出了更高要求——不仅对风机的可靠性与智能化水平提出了更严苛的标准,更倒逼行业在成本控制上寻求突破。

破解这一难题,成为风电整机商必须面对的课题。作为风机“心脏”的发电机,其技术路线的抉择与核心能力的锻造,直接关乎风电行业的成本优化与竞争力跃迁,更深刻影响着整机商的市场话语权。近日,行业媒体《能见》专访三一电机总经理孔令江,共同探讨三一电机的差异化竞争逻辑。

自2007年与三一重能同步诞生起,三一电机便深耕风电电机领域,凭借对双馈技术路线的执着坚守、智能制造模式的创新升级,以及与主机设计的深度融合,在这一核心赛道上蹚出了独树一帜的发展路径。

数据显示,从2021年的1075台到2025年预计的2400台,三一电机的产量实现了持续稳健增长。

研发破局:双馈技术的“极限挑战”

在风电技术路线的选择中,三一电机始终坚守双馈技术,这一战略选择源于对行业成本与效率的深刻洞察。“相较于直驱和半直驱风电机组,双馈技术路线具有显著的成本优势。”三一重能电机公司总经理孔令江解释道,直驱和半直驱机组需要配备全功率变流器,而双馈机组仅须配备全功率的1/3。另外双馈电机不需要永磁材料,较半直驱电机千瓦造价低5-10元,单台电机成本可降低数万元。

成本优势的背后,是强大的技术积累作为支撑。目前,三一电机已实现15兆瓦双馈电机的商业化运行,这一机型为全球最大;20兆瓦机型的技术储备亦已完成,在大型化赛道上稳居行业前列。针对不同应用场景,三一提供定制化解决方案:针对大型化机组,聚焦转子部件的离心力与疲劳问题;面对深远海环境,采用独创的全封闭滑环系统抵御盐雾腐蚀;应对沙戈荒场景,则重点优化冷却系统的防沙堵设计。

然而,双馈技术面临的挑战——滑环系统可靠性问题,始终是行业痛点。三一电机通过数据建模、场景定制、智能制造,从设计、生产到运维全链条优化滑环可靠性,目标直指“零故障滑环”,为双馈技术路线的持续竞争力注入强劲动能。具体实践包括:利用数千台风场的运行数据构建故障预测模型,实现早期预警与精准维护;联合供应商优化电刷与滑环的材质匹配,精准控制运行环境,大幅延长使用寿命。

目前,三一电机轴承故障率0.3%、滑环故障率1.1%,均显著低于行业平均水平。“一旦攻克滑环可靠性难题,双馈技术的竞争力将全面超越半直驱。今年,三一电机的目标是通过技术升级,打造‘零故障’滑环,届时相较现有半直驱的优势将更为显著。”孔令江信心满满。

智造筑基:智能制造驱动的品质革命

双馈技术的“极限挑战”为三一电机夯实了根基,智能制造技术则为电机产业插上了腾飞的翅膀。当行业普遍依赖半自动化或手动生产时,三一重能突破行业技术壁垒,运用自主研发的一系列智能机械设备,实现发电机生产流程自动化与智能化升级,显著提升了产品的一致性与精度。

走进三一电机的智能工厂,自动化产线与柔性作业区高效协同运转,构建起风电电机从核心部件到成品的全链自研自制体系。200余台自动化设备实现了转子、定子及铁心等电机关键部件的自动化生产,在保证产品质量一致性的同时,降低了人工成本、提高了生产效率。据悉,三一电机独创的转子线圈U型自动化产线,可实现产线人员缩减60%、日产出提升30%、人效提升195%,转子线圈一次交检合格率由98.5%跃升至99.9%。

“零部件一致性直接决定整机性能和可靠性。”孔令江强调。全链自制带来的核心优势,在于对品质的极致把控。在精益制造的九维度对标(一致性、精度、质量控制、可靠性、效率、成本、灵活性、安全环保、技术先进性)中,三一电机75%的项点达到行业水平,25%的项点则超越行业水平。定转子线圈智能产线设备的产能利用率达80%,转子叠片自动化产线更是突破行业壁垒,工作效率提升20%。从生产流程到质量管控,智能制造的深度渗透让三一电机的产品可靠性持续提升,为技术创新与市场竞争奠定了坚实基础。

融合赋能:电机与整机的高效协同设计

对于电机,当前多数整机商采用直接外购成品或“自主设计+委托生产”的模式。这种看似“省事”的模式,背后却隐藏着“适配性不足”的痛点。而三一电机在行业中构筑的独特地位,不仅在于技术路线的抉择与智能制造能力,更在于其通过自研自制实现与整机设计的深度融合。

其核心在于“主机厂嵌入式服务”战略:100%的电机产能专供三一重能,从研发初期便深度参与整机设计——从齿箱的速比到变流器高低穿参数的选择,从机舱通风冷却到震动系统匹配,电机设计全程与主机研发高效协同,确保传动系统方案最优;生产环节,依托自研自制的一致性优势,实现电机与整机的精准匹配;后端则通过现实环境中上千台风机的运行表现,为电机设计的优化迭代提供数据支撑,形成“设计-运行-优化”的全链条闭环。相较于传统标准化生产模式,三一电机聚焦“系统能效最优”,通过技术协同而非单纯规模扩张,重新定义了产业链的价值逻辑。

面向未来,三一电机将继续以技术创新为矛、自研自制的智造能力为盾、产业链深度协同为“战甲”。通过AI故障预测模型、全生命周期数据管理等数字化手段,持续推进机组大型化、高可靠性、高效率与低噪音。在追求“微米级精度的智能制造+兆瓦级突破的技术创新”的征程中,三一电机正凭借其独特的“系统级融合”模式,为全球风电核心部件竞争刻下清晰的“中国坐标”。

正如孔令江所言:“风电行业的进步,源于单位千瓦造价下降与技术迭代,而核心,始终是创新精神。”三一电机的实践,正是这种创新精神在产业链深度协同与智能制造领域的生动诠释。