作为这场被誉为“全球制造业风向标”盛会的重头戏,工业机器人场馆在今年呈现出一个显著变化:工业机器人展区不再是以往那冰冷的机械臂阵列,取而代之的是充满活力的“人形机器人市集”。

9月的上海,夏季的酷热已随台风飘然而逝,但一场盛会的到来却让这座城市再度被全球制造业的热情包围——近3000家顶尖企业参展,超20万专业观众云集,第二十五届中国国际工业博览会已正式拉开帷幕!

作为这场被誉为“全球制造业风向标”盛会的重头戏,工业机器人场馆在今年呈现出一个显著变化:工业机器人展区不再是以往那冰冷的机械臂阵列,取而代之的是充满活力的“人形机器人市集”。开普勒的“大黄蜂”流畅地搬运重物,越疆的“超级工厂”实现多机协同作业,傅利叶的GR - 2灵巧地抓取精密零件……这些场景都标志着工业机器人正从单一功能工具向全面智能体转变。

此次盛会,高度成熟的人形机器产品灿若繁星。开普勒K2大黄蜂凭借其175cm的身高以及52个自由度的灵活身躯,实现了“充电1小时,运行8小时”的超长续航能力,并且能够完成双臂协同搬运30公斤重物的任务。其所搭载的自研行星滚柱丝杠执行器,确保动作精度达到工业级标准。

而国产机器人的代表——天链T1 Pro虽然重量仅43公斤,但其关节最大扭矩高达450Nm,能够完成145公斤的负重深蹲动作,目前已应用于国防军工等高危环境。

强大的机能同时也兼备简便与精确。傅利叶GR - 2通过开放开发平台并兼容主流编程语言,大幅降低了使用门槛。其电池容量翻倍且支持换电的设计,满足了24小时连续作业的需求,灵巧手更是实现了对精密零件的精准抓取。

机能全面升级的背后是核心物联感知技术的深度进步:贵州威迈尔打造的OmniHead视觉模组集成了高精度RGB - D感知能力,同时搭载DeepSeek AI大模型,环境识别准确率达99.2%,让机器人在三维环境中做到自主定位、避障,从而摆脱遥控自主行走。

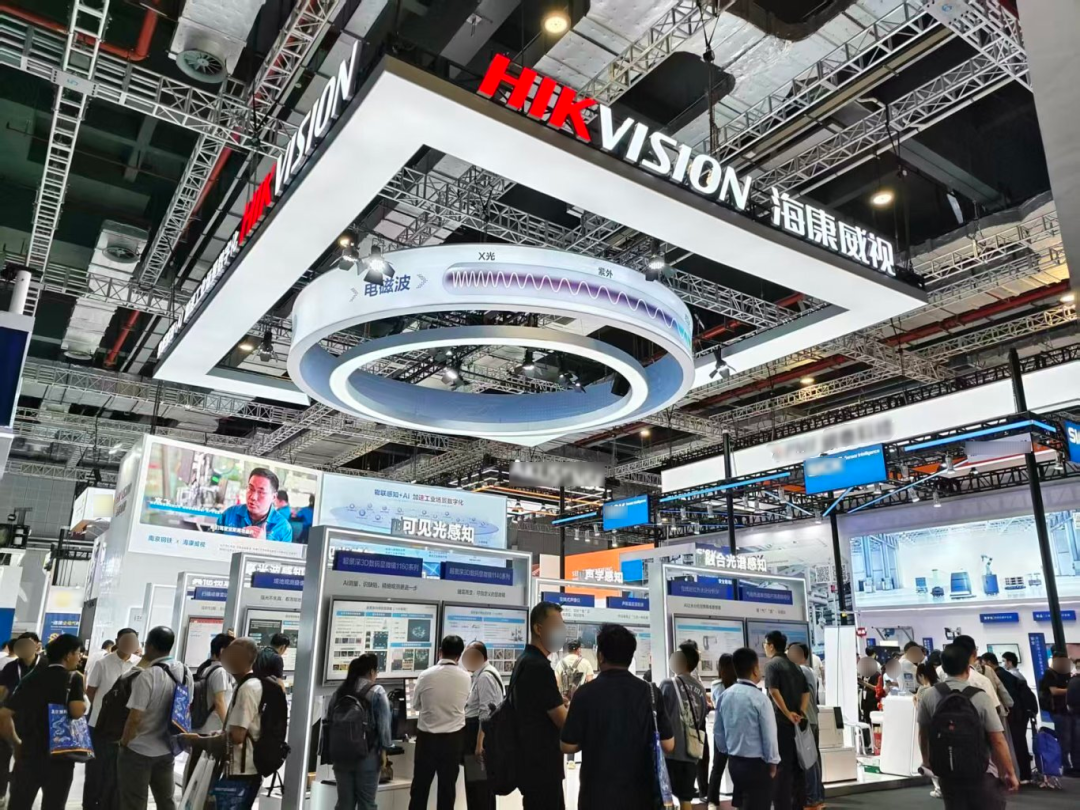

而智澄TR4的物理世界大模型则攻克了脆弱物品的搬运难题,误差率低于0.3%;海康威视展示的多款硬件产品,为机器人构建出物联感知+AI“工业感官系统”,实现了物理世界的精准数字化……

具身智能:重构生产系统的新范式

在本届工博会机器人专场,“具身智能”技术的成熟应用让人目不暇接。越疆展出的全球首个多形态“超级工厂”平台,采用“集中决策 + 分布式执行”架构,以“工厂智能枢纽”为核心,统一调度人形机器人、机械臂、机器狗协同工作。

在这个系统中,双足机器人DOBOT ATOM实现了全国首例工业跨场景多任务协同作业,在高危环境中表现优异;轮式新品ATOM - M则具备±10mm的重复定位精度,可完成电子元件焊接、无损抓取等精细任务。多设备协同模式显著提升了生产柔性,使产线切换时间从8小时缩短至45分钟。

节卡机器人带来了覆盖多元应用场景的JAKA具身家族——双臂 JAKA K1 以高刚性高精度、1ms 高速响应及力控能力,实现数采训练执行一体化,支撑人形作业场景搭建;轮式人形 JAKA Kargo凭微米级定位、全向移动底盘及多模态感知,已在某500 强企业工厂进行分拣搬运作业;具身平台 JAKA Lumi 则聚焦轻量场景,易部署且开放社区,覆盖零售教育等领域并提升抓取成功率;腿足人行 JAKA K1L 还原人腿结构,适配非结构化工业地形。

ABB推出的OmniCore EyeMotion视觉系统则突破了硬件限制,使普通机械臂具备实时避障能力。据现场工作人员介绍,该系统可使调试时间缩短90%,节拍效率提升50%,在拾取放置等关键任务中表现出色。

香港生产力局带来的“天工开物”平台,融合了实时视觉AI监控、RAG技术与物联网设备,打造出通用型AI数据管理平台,助力各行业缩短开发周期、提升制造效率。

在技术高速迭代的当下,“具身智能”已从实验室概念走向产业实践的核心舞台,本届工博会清晰地展现了这一趋势。

全产业链协同发展

而更让人振奋的是,今年的“人形机器人全产业链生态专区”首次完整地呈现了产业图谱,涵盖从核心部件到整机制造,从系统集成到应用落地等环节,展现出日趋完善的产业生态。

在核心部件领域,绿的谐波减速机精度达35弧秒,雷赛智能伺服电机响应时间为0.01ms,美的工业技术灵巧手夹持力误差仅±0.05N。这些突破为人形机器人的性能提升奠定了坚实基础。

在制造生态方面,汇川技术关节模组实现了百万级量产,智昌集团建成了全球首条人形机器人柔性产线,上海机器人产业技术研究院牵头制定了15项新标准,推动了行业的规范化发展。

应用落地案例也更为丰富:傅利叶GR - 2在华山医院完成了首例医疗物资自主配送,开普勒K2进入比亚迪电池工厂参与危险物料搬运,智澄TR4在浦东机场日均服务旅客2000人次。这些实际应用案例证明人形机器人已走出实验室,进入实用阶段。

具身工业,开启制造业新纪元

2025工博会机器人展为我们开启了一扇通往“具身工业”新时代的大门,同时笔者认为这场盛会也释放出了未来工业生产变革的强烈讯号:

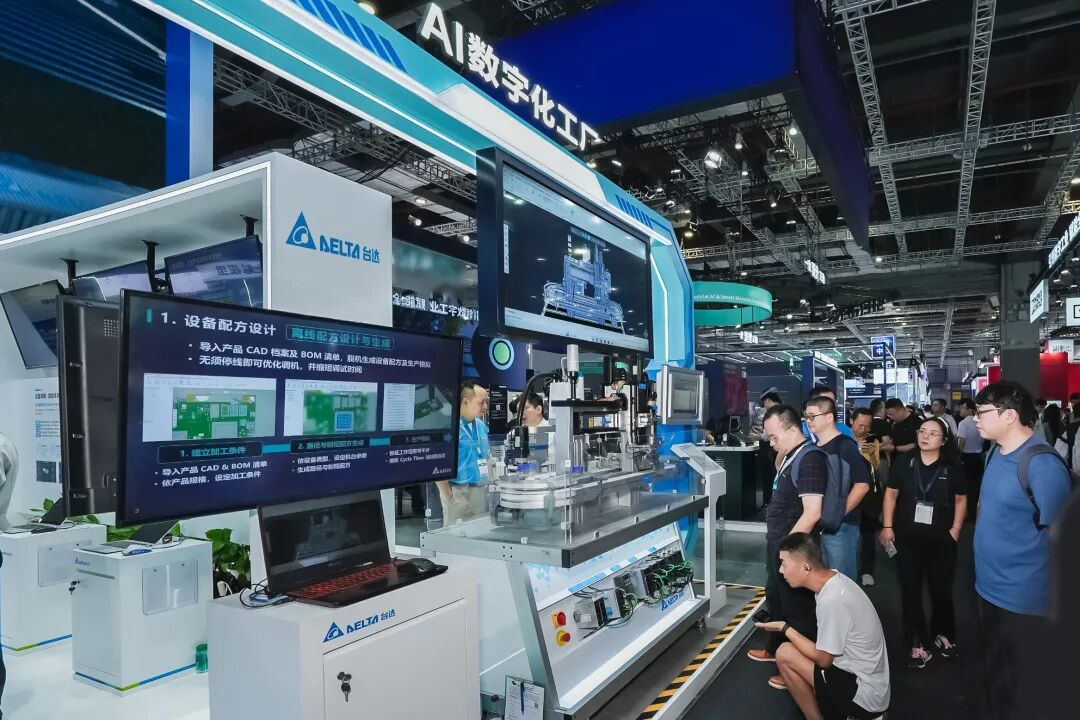

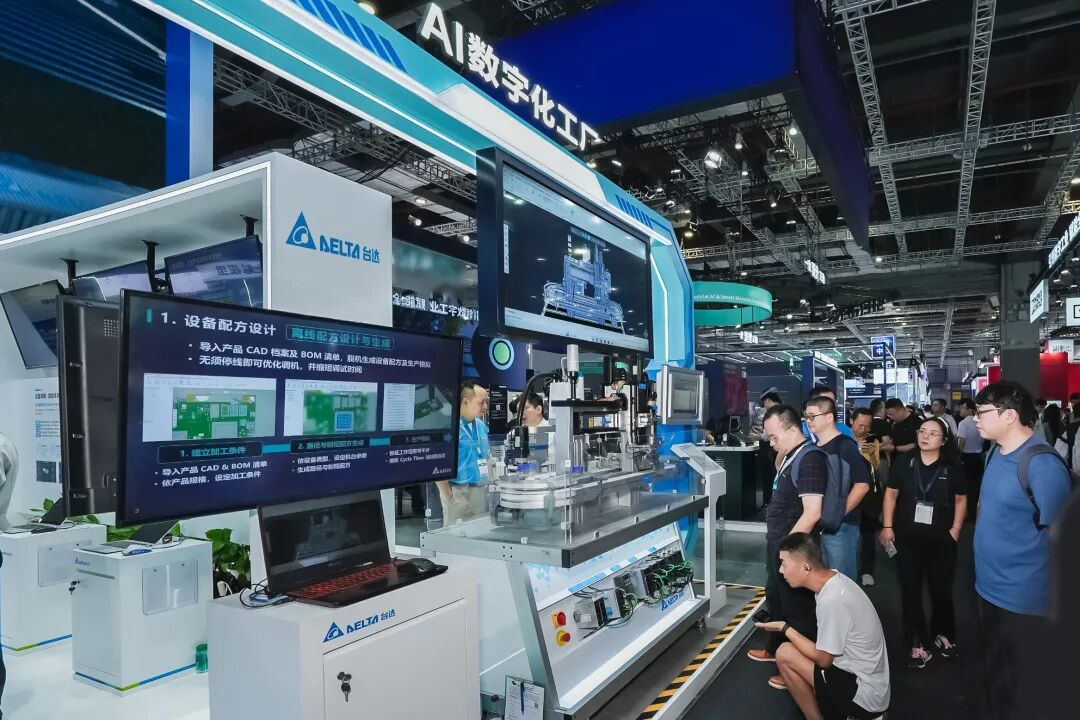

台达AI数字化工厂实现了整厂级数字映射,产线调整时间从72小时压缩至2小时。新松多可咖啡机器人单日出品1200杯,口味配置可实时更新。模块化产线使小批量定制成本接近规模化生产,让机械臂专注高精度工位柔性作业,多设备协同模式显著提升生产柔性,重构工业智能落地新路径。

埃斯顿酷卓Codroid 02通过了ISO/TS 15066认证,可在0.3秒内感知人体接触并制动。中科新松睿可RICO在航天器件装配车间与工程师协同工作,良品率提升35%。预计到2025年,人机协作效率将超越纯人工产线。

核心部件国产化使人形机器人单价从200万降至80万。傅利叶开放平台降低了研发门槛,初创企业入场周期从3年缩短至8个月。麦肯锡由此预测,2027年工业场景人形机器人投资回报周期将缩至18个月。

结 语

第二十五届中国国际工业博览会展示的不仅是技术的进步,更是制造范式的根本性变革。人形机器人从概念走向实用,具身智能从理论走向实践,标志着工业生产正迈入一个全新的时代。

随着上海《具身智能产业发展实施方案》的出台,到2027年将突破50项关键技术,形成千亿级产业集群。中国企业正从技术追随者转变为规则制定者——越疆“超级工厂”架构被西门子纳入全球标准参考,开普勒执行器技术获国际机器人联合会认证。

未来工厂将是由具身智能体组成的有机生命系统,以数据为血脉、算法为神经,在“感知 - 决策 - 执行 - 进化”的闭环中持续迭代。这场变革不仅将提升制造效率,更将重新定义人机关系,开创智能制造的新纪元。

正如本届工博会的主题“具身工业・智领未来”所预示的,我们正在见证一个更高效、更智能的制造新时代的来临。这个新时代不仅属于技术专家,也属于每一个积极拥抱变革的制造企业,它将为我们带来前所未有的生产可能性和发展机遇。

作为这场被誉为“全球制造业风向标”盛会的重头戏,工业机器人场馆在今年呈现出一个显著变化:工业机器人展区不再是以往那冰冷的机械臂阵列,取而代之的是充满活力的“人形机器人市集”。

9月的上海,夏季的酷热已随台风飘然而逝,但一场盛会的到来却让这座城市再度被全球制造业的热情包围——近3000家顶尖企业参展,超20万专业观众云集,第二十五届中国国际工业博览会已正式拉开帷幕!

作为这场被誉为“全球制造业风向标”盛会的重头戏,工业机器人场馆在今年呈现出一个显著变化:工业机器人展区不再是以往那冰冷的机械臂阵列,取而代之的是充满活力的“人形机器人市集”。开普勒的“大黄蜂”流畅地搬运重物,越疆的“超级工厂”实现多机协同作业,傅利叶的GR - 2灵巧地抓取精密零件……这些场景都标志着工业机器人正从单一功能工具向全面智能体转变。

此次盛会,高度成熟的人形机器产品灿若繁星。开普勒K2大黄蜂凭借其175cm的身高以及52个自由度的灵活身躯,实现了“充电1小时,运行8小时”的超长续航能力,并且能够完成双臂协同搬运30公斤重物的任务。其所搭载的自研行星滚柱丝杠执行器,确保动作精度达到工业级标准。

而国产机器人的代表——天链T1 Pro虽然重量仅43公斤,但其关节最大扭矩高达450Nm,能够完成145公斤的负重深蹲动作,目前已应用于国防军工等高危环境。

强大的机能同时也兼备简便与精确。傅利叶GR - 2通过开放开发平台并兼容主流编程语言,大幅降低了使用门槛。其电池容量翻倍且支持换电的设计,满足了24小时连续作业的需求,灵巧手更是实现了对精密零件的精准抓取。

机能全面升级的背后是核心物联感知技术的深度进步:贵州威迈尔打造的OmniHead视觉模组集成了高精度RGB - D感知能力,同时搭载DeepSeek AI大模型,环境识别准确率达99.2%,让机器人在三维环境中做到自主定位、避障,从而摆脱遥控自主行走。

而智澄TR4的物理世界大模型则攻克了脆弱物品的搬运难题,误差率低于0.3%;海康威视展示的多款硬件产品,为机器人构建出物联感知+AI“工业感官系统”,实现了物理世界的精准数字化……

具身智能:重构生产系统的新范式

在本届工博会机器人专场,“具身智能”技术的成熟应用让人目不暇接。越疆展出的全球首个多形态“超级工厂”平台,采用“集中决策 + 分布式执行”架构,以“工厂智能枢纽”为核心,统一调度人形机器人、机械臂、机器狗协同工作。

在这个系统中,双足机器人DOBOT ATOM实现了全国首例工业跨场景多任务协同作业,在高危环境中表现优异;轮式新品ATOM - M则具备±10mm的重复定位精度,可完成电子元件焊接、无损抓取等精细任务。多设备协同模式显著提升了生产柔性,使产线切换时间从8小时缩短至45分钟。

节卡机器人带来了覆盖多元应用场景的JAKA具身家族——双臂 JAKA K1 以高刚性高精度、1ms 高速响应及力控能力,实现数采训练执行一体化,支撑人形作业场景搭建;轮式人形 JAKA Kargo凭微米级定位、全向移动底盘及多模态感知,已在某500 强企业工厂进行分拣搬运作业;具身平台 JAKA Lumi 则聚焦轻量场景,易部署且开放社区,覆盖零售教育等领域并提升抓取成功率;腿足人行 JAKA K1L 还原人腿结构,适配非结构化工业地形。

ABB推出的OmniCore EyeMotion视觉系统则突破了硬件限制,使普通机械臂具备实时避障能力。据现场工作人员介绍,该系统可使调试时间缩短90%,节拍效率提升50%,在拾取放置等关键任务中表现出色。

香港生产力局带来的“天工开物”平台,融合了实时视觉AI监控、RAG技术与物联网设备,打造出通用型AI数据管理平台,助力各行业缩短开发周期、提升制造效率。

在技术高速迭代的当下,“具身智能”已从实验室概念走向产业实践的核心舞台,本届工博会清晰地展现了这一趋势。

全产业链协同发展

而更让人振奋的是,今年的“人形机器人全产业链生态专区”首次完整地呈现了产业图谱,涵盖从核心部件到整机制造,从系统集成到应用落地等环节,展现出日趋完善的产业生态。

在核心部件领域,绿的谐波减速机精度达35弧秒,雷赛智能伺服电机响应时间为0.01ms,美的工业技术灵巧手夹持力误差仅±0.05N。这些突破为人形机器人的性能提升奠定了坚实基础。

在制造生态方面,汇川技术关节模组实现了百万级量产,智昌集团建成了全球首条人形机器人柔性产线,上海机器人产业技术研究院牵头制定了15项新标准,推动了行业的规范化发展。

应用落地案例也更为丰富:傅利叶GR - 2在华山医院完成了首例医疗物资自主配送,开普勒K2进入比亚迪电池工厂参与危险物料搬运,智澄TR4在浦东机场日均服务旅客2000人次。这些实际应用案例证明人形机器人已走出实验室,进入实用阶段。

具身工业,开启制造业新纪元

2025工博会机器人展为我们开启了一扇通往“具身工业”新时代的大门,同时笔者认为这场盛会也释放出了未来工业生产变革的强烈讯号:

台达AI数字化工厂实现了整厂级数字映射,产线调整时间从72小时压缩至2小时。新松多可咖啡机器人单日出品1200杯,口味配置可实时更新。模块化产线使小批量定制成本接近规模化生产,让机械臂专注高精度工位柔性作业,多设备协同模式显著提升生产柔性,重构工业智能落地新路径。

埃斯顿酷卓Codroid 02通过了ISO/TS 15066认证,可在0.3秒内感知人体接触并制动。中科新松睿可RICO在航天器件装配车间与工程师协同工作,良品率提升35%。预计到2025年,人机协作效率将超越纯人工产线。

核心部件国产化使人形机器人单价从200万降至80万。傅利叶开放平台降低了研发门槛,初创企业入场周期从3年缩短至8个月。麦肯锡由此预测,2027年工业场景人形机器人投资回报周期将缩至18个月。

结 语

第二十五届中国国际工业博览会展示的不仅是技术的进步,更是制造范式的根本性变革。人形机器人从概念走向实用,具身智能从理论走向实践,标志着工业生产正迈入一个全新的时代。

随着上海《具身智能产业发展实施方案》的出台,到2027年将突破50项关键技术,形成千亿级产业集群。中国企业正从技术追随者转变为规则制定者——越疆“超级工厂”架构被西门子纳入全球标准参考,开普勒执行器技术获国际机器人联合会认证。

未来工厂将是由具身智能体组成的有机生命系统,以数据为血脉、算法为神经,在“感知 - 决策 - 执行 - 进化”的闭环中持续迭代。这场变革不仅将提升制造效率,更将重新定义人机关系,开创智能制造的新纪元。

正如本届工博会的主题“具身工业・智领未来”所预示的,我们正在见证一个更高效、更智能的制造新时代的来临。这个新时代不仅属于技术专家,也属于每一个积极拥抱变革的制造企业,它将为我们带来前所未有的生产可能性和发展机遇。