2024 年起,中国十五冶联合西门子从“数据、知识、决策”三个维度着手,开发出业内首个融合“垂类模型 + 边缘智能”的 AI 智能体,并于 2025 年年初启动试运营,让经验变成数据,让数据驱动决策,让决策更加科学

铜,被称为“宏观经济之王”,工业的筋骨。新能源和 AI 的崛起,更是让铜的需求进入“狂飙”模式。

一台纯电动车用铜量 80 多公斤,是燃油车的 3 倍多;新一代超级芯片服务器,单机搭载 5,000 根铜缆,消耗 1.36 吨铜。中国是全球最大的铜产品生产国和消费国。近年来,铜产业发展迅速,有力支撑了新能源、智能制造等战略性新兴产业发展。

冰铜:铜冶炼头部企业“成长的烦恼”

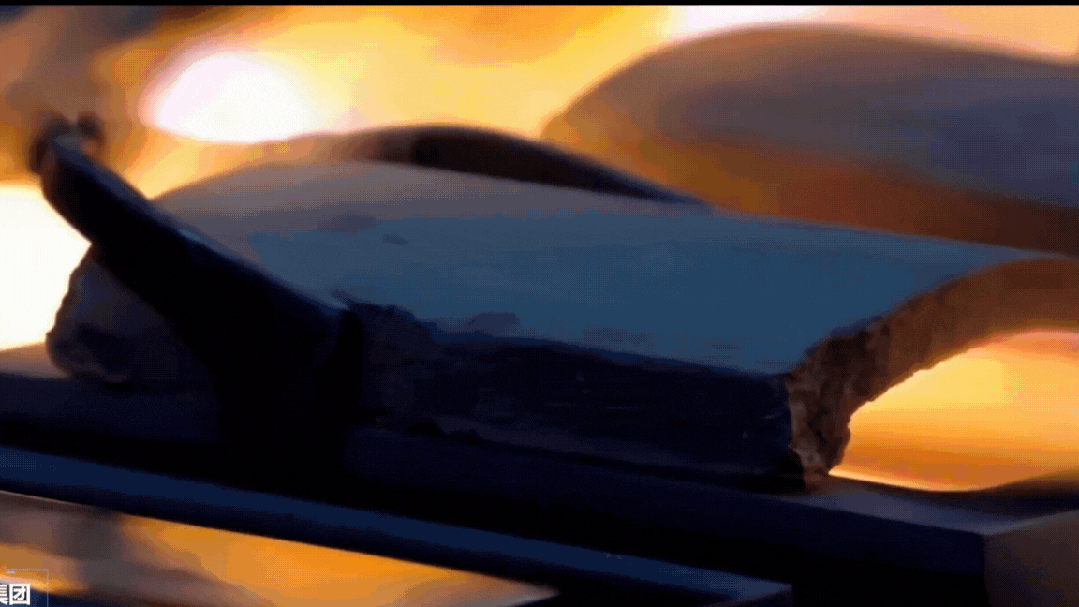

资料图:金属冶炼现场

中国南部的一家头部有色金属生产企业,在抢抓发展机遇的同时,也面临着原料矿石含铜量不稳定,一线“老师傅”储备不足,高温工况复杂多变等挑战。这些问题集中反映在熔炼产出冰铜品位这一关键质量指标上。

冰铜是纯铜诞生前的“半成品”。冰铜品位则指冰铜中的铜含量,直接关系到铜质量和回收率。要获得理想的冰铜,就要在生产过程中密切监测冰铜品位,过高或过低都会带来诸多问题,进而影响炉体寿命、生产效率和经济效益。传统模式下,冰铜品位调控过程较为粗放,高度依赖有经验的工艺工程师“把关”。这也成为该铜业公司高速发展中“成长的烦恼”。

打通智能决策闭环,让 AI 接过“老师傅的衣钵”

铜业公司和中国十五冶金建设集团有限公司(中国十五冶)、西门子之间的一次技术交流,激发了用 AI 提升冰铜品位控制力的想法。但由于冰铜冶炼工艺的高度专业化、精细化,以及生产现场对决策实时性、数据安全性的强需求,市场常见的通用大模型、云技术并不适用。几次实地勘察后,专家团队将目光投向能穿透场景、扎进行业的垂类模型,以及能让算力、模型推理等能力下沉到现场设备端的边缘智能技术。

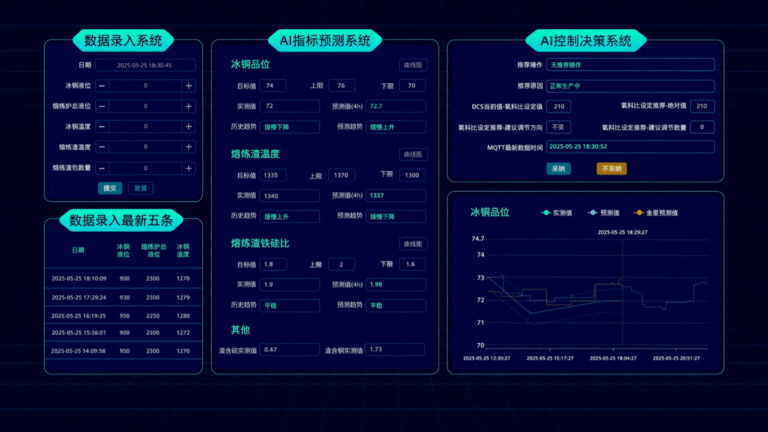

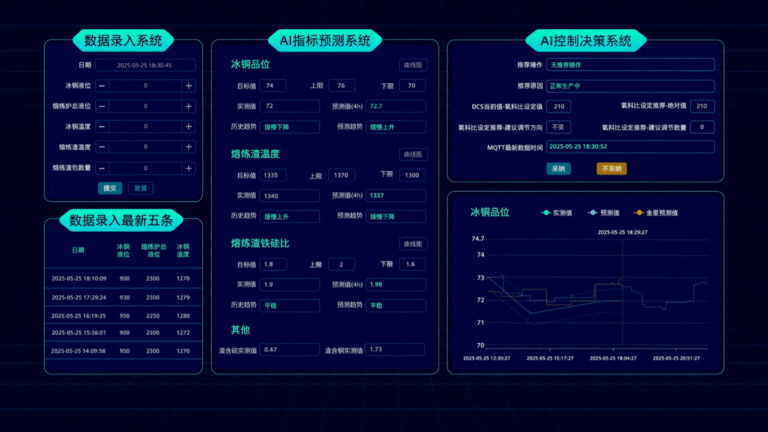

2024 年起,中国十五冶联合西门子从“数据、知识、决策”三个维度着手,开发出业内首个融合“垂类模型 + 边缘智能”的 AI 智能体,并于 2025 年年初启动试运营,让经验变成数据,让数据驱动决策,让决策更加科学。

数据是 AI 的基因

由于铜业公司缺乏部分关键数据的历史积累,项目组从 DCS(分布式控制系统)、MOM (制造运营管理系统)等工业系统中采集了配料、侧吹和顶吹等 11 个工艺段的现场数据,并在此基础上开发了有色金属冶炼行业为数不多的,端到端的多模态数据整合方案,贯穿涵盖采集、处理、建模、RAG(检索增强生成)集成在内的全流程,整理、清洗和标注的数据量超过 50 GB,且量级每月递增。

在冶炼场景真正激发 AI 的应用价值,专业知识必不可少

该如何根据原料来源调整工艺参数?参数调整后会带来什么影响?在没有直接可用的冶金计算机理模型前提下,项目组利用 RAG 技术对铜业公司验证的工艺规范和行业文献等进行识别抽取,同时还支持“老师傅”—— 工艺专家们对抽取出的工艺规范进行二次检验,把“口口传承”的碎片信息变成结构化的知识,最终形成可检索、不断迭代优化的专家数据库。同时,为将“经验黑箱”转换成简单易懂的“透明指南”,专家数据库还与 DeepSeek 无缝集成,利用其自然语言处理及内容生成能力,增加 AI 的可解释性,降低操作出错率。

最重要的是决策

工业领域对 AI 的容错率要求极为严苛,尤其在熔炉温度高达 1,200 多度的冶炼环境,更要确保每一步操作的精确性、安全性。项目组开发出集 AI 控制器、垂类模型和专家数据库于一体的智能体,首次实现了冶炼现场工艺参数动态寻优的深度原因推理。

有别传统 AI 助手,智能体不需要反复通过聊天指令推进任务,便可独立完成从趋势预测、参数寻优到深度推理的全过程,并依托显示屏为现场带来即时的参数推荐和趋势预测。数据、知识与决策之间的递进链条不断驱使智能体从“指令式执行”向“目标导向协作”演进,未来更有望直接下发控制指令,接管全流程。自“上岗”以来,智能体推荐参数的采纳率已达到业内领先的 94% 以上,得到客户工艺专家们高度认可。

重构千年冶炼基因:从经验炼铜到 AI 炼铜

截至 5 月底,铜业公司在有效减少操作人员工作量、促进环保达标,降低物料消耗的同时,将冰铜品位稳定性提高了 15%,由此带来的年经济效益预计超过 100 万元。

西门子和中国十五冶共同打造的该套 AI 解决方案,不仅创新性地开启了铜冶炼行业的人机协作新模式,也将凭借高度的可扩展性、可复用性和安全可靠性,拓展到铅、锌、镍等更广阔的有色金属冶炼领域,助力冶炼行业智能化绿色化发展,让千年冶炼焕发新生。

2024 年起,中国十五冶联合西门子从“数据、知识、决策”三个维度着手,开发出业内首个融合“垂类模型 + 边缘智能”的 AI 智能体,并于 2025 年年初启动试运营,让经验变成数据,让数据驱动决策,让决策更加科学

铜,被称为“宏观经济之王”,工业的筋骨。新能源和 AI 的崛起,更是让铜的需求进入“狂飙”模式。

一台纯电动车用铜量 80 多公斤,是燃油车的 3 倍多;新一代超级芯片服务器,单机搭载 5,000 根铜缆,消耗 1.36 吨铜。中国是全球最大的铜产品生产国和消费国。近年来,铜产业发展迅速,有力支撑了新能源、智能制造等战略性新兴产业发展。

冰铜:铜冶炼头部企业“成长的烦恼”

资料图:金属冶炼现场

中国南部的一家头部有色金属生产企业,在抢抓发展机遇的同时,也面临着原料矿石含铜量不稳定,一线“老师傅”储备不足,高温工况复杂多变等挑战。这些问题集中反映在熔炼产出冰铜品位这一关键质量指标上。

冰铜是纯铜诞生前的“半成品”。冰铜品位则指冰铜中的铜含量,直接关系到铜质量和回收率。要获得理想的冰铜,就要在生产过程中密切监测冰铜品位,过高或过低都会带来诸多问题,进而影响炉体寿命、生产效率和经济效益。传统模式下,冰铜品位调控过程较为粗放,高度依赖有经验的工艺工程师“把关”。这也成为该铜业公司高速发展中“成长的烦恼”。

打通智能决策闭环,让 AI 接过“老师傅的衣钵”

铜业公司和中国十五冶金建设集团有限公司(中国十五冶)、西门子之间的一次技术交流,激发了用 AI 提升冰铜品位控制力的想法。但由于冰铜冶炼工艺的高度专业化、精细化,以及生产现场对决策实时性、数据安全性的强需求,市场常见的通用大模型、云技术并不适用。几次实地勘察后,专家团队将目光投向能穿透场景、扎进行业的垂类模型,以及能让算力、模型推理等能力下沉到现场设备端的边缘智能技术。

2024 年起,中国十五冶联合西门子从“数据、知识、决策”三个维度着手,开发出业内首个融合“垂类模型 + 边缘智能”的 AI 智能体,并于 2025 年年初启动试运营,让经验变成数据,让数据驱动决策,让决策更加科学。

数据是 AI 的基因

由于铜业公司缺乏部分关键数据的历史积累,项目组从 DCS(分布式控制系统)、MOM (制造运营管理系统)等工业系统中采集了配料、侧吹和顶吹等 11 个工艺段的现场数据,并在此基础上开发了有色金属冶炼行业为数不多的,端到端的多模态数据整合方案,贯穿涵盖采集、处理、建模、RAG(检索增强生成)集成在内的全流程,整理、清洗和标注的数据量超过 50 GB,且量级每月递增。

在冶炼场景真正激发 AI 的应用价值,专业知识必不可少

该如何根据原料来源调整工艺参数?参数调整后会带来什么影响?在没有直接可用的冶金计算机理模型前提下,项目组利用 RAG 技术对铜业公司验证的工艺规范和行业文献等进行识别抽取,同时还支持“老师傅”—— 工艺专家们对抽取出的工艺规范进行二次检验,把“口口传承”的碎片信息变成结构化的知识,最终形成可检索、不断迭代优化的专家数据库。同时,为将“经验黑箱”转换成简单易懂的“透明指南”,专家数据库还与 DeepSeek 无缝集成,利用其自然语言处理及内容生成能力,增加 AI 的可解释性,降低操作出错率。

最重要的是决策

工业领域对 AI 的容错率要求极为严苛,尤其在熔炉温度高达 1,200 多度的冶炼环境,更要确保每一步操作的精确性、安全性。项目组开发出集 AI 控制器、垂类模型和专家数据库于一体的智能体,首次实现了冶炼现场工艺参数动态寻优的深度原因推理。

有别传统 AI 助手,智能体不需要反复通过聊天指令推进任务,便可独立完成从趋势预测、参数寻优到深度推理的全过程,并依托显示屏为现场带来即时的参数推荐和趋势预测。数据、知识与决策之间的递进链条不断驱使智能体从“指令式执行”向“目标导向协作”演进,未来更有望直接下发控制指令,接管全流程。自“上岗”以来,智能体推荐参数的采纳率已达到业内领先的 94% 以上,得到客户工艺专家们高度认可。

重构千年冶炼基因:从经验炼铜到 AI 炼铜

截至 5 月底,铜业公司在有效减少操作人员工作量、促进环保达标,降低物料消耗的同时,将冰铜品位稳定性提高了 15%,由此带来的年经济效益预计超过 100 万元。

西门子和中国十五冶共同打造的该套 AI 解决方案,不仅创新性地开启了铜冶炼行业的人机协作新模式,也将凭借高度的可扩展性、可复用性和安全可靠性,拓展到铅、锌、镍等更广阔的有色金属冶炼领域,助力冶炼行业智能化绿色化发展,让千年冶炼焕发新生。